油性漆与水性漆漆雾凝聚剂用量差异的技术解析

时间:2025-03-31 17:02:02

来源:

浏览|:10次

在喷涂作业中,漆雾凝聚剂是维持循环水清洁的关键药剂。其用量受漆膜成分、废水特性及处理工艺等多重因素影响,油性漆与水性漆因本质差异,在凝聚剂需求上存在显著差异。

一、漆雾凝聚剂的作用机理与共性规律

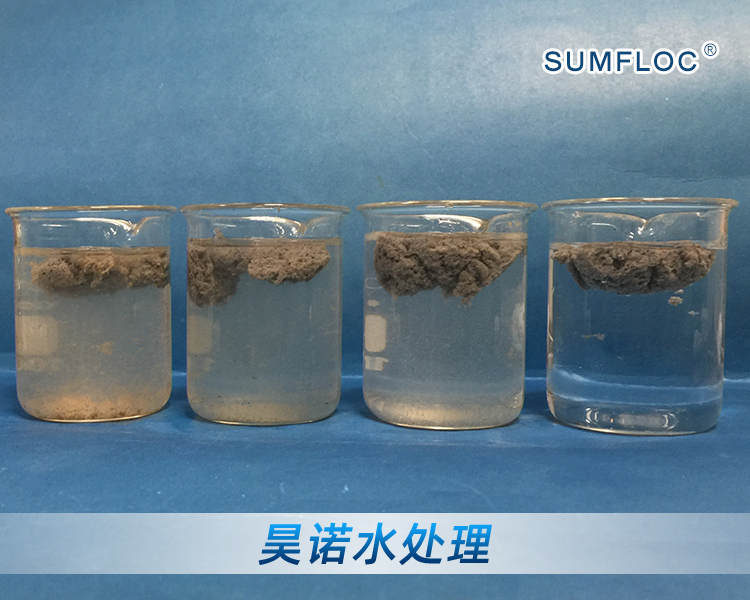

漆雾凝聚剂通过双组份协同作用实现漆水分离:

· A剂:具备电荷中和与破粘功能,分解漆雾表面张力,使其脱离循环水。

· B剂:通过絮凝作用将漆渣聚集成大块絮状物,便于打捞分离。

无论处理油性漆还是水性漆废水,凝聚剂的投加量均与以下因素相关:

· 漆渣粒径与分散性:漆滴颗粒越小、分散性越强,需更多药剂包裹凝聚。

· 循环水流动状态:湍流环境增加漆雾碰撞概率,但过度搅拌可能破坏絮体。

· 设备维护频率:喷嘴磨损或管路积垢会加剧漆雾产生,间接增加药剂消耗。

二、油性漆与水性漆的核心差异及用量表现

对比维度 | 油性漆 | 水性漆 | 用量影响 |

漆膜固含量 | 较低(NC漆约20%,PU漆约30%) | 较高(约40%) | 水性漆漆渣量增加,需更多凝聚剂 |

漆渣粘性 | 含不溶性树脂,粘性较强 | 含亲水性树脂,粘性较弱 | 油性漆需更多A剂破粘,但总用量可能因漆渣量少于水性漆而降低 |

废水分散性 | 油相与水相界面清晰,易分层 | 漆滴带电荷,分散稳定 | 水性漆需更强电荷中和能力,A剂用量增加 |

处理压力 | VOC排放高,废水处理要求高 | VOC排放低,废水处理压力较小 | 水性漆允许更低药剂残留,但需更高处理效率 |

实际案例:某汽车零部件厂切换至水性漆后,在相同喷涂量下,凝聚剂用量增加了。分析显示,水性漆固含量高导致漆渣量翻倍,尽管其漆渣粘性较低,但总量增加仍推高了药剂需求。

三、用量差异的深层机制解析

1. 固含量与漆渣负载量

水性漆的高固含量使其在相同喷涂量下产生更多漆渣。例如,喷涂100kg水性漆可能产生40kg漆渣,而油性漆仅产生20-30kg。漆渣量直接影响凝聚剂需求,因药剂需覆盖所有漆滴表面。

2. 漆渣表面特性

油性漆漆渣表面包裹疏水性树脂,需A剂穿透油膜进行电荷中和;水性漆漆渣含亲水基团,A剂更易作用,但因其颗粒细小且带电荷,需更高剂量实现凝聚。

3. 工艺适配性

水性漆废水需用水性漆凝聚剂(如改性AB剂)以应对其低粘度和强分散性。部分油性漆废水可采用通用药剂,但水性漆需针对性配方,间接影响用量效率。

四、综合效益平衡与技术优化方向

1. 成本与环境权衡

· 短期成本:水性漆需更多凝聚剂,但废水处理费用(如VOC焚烧)降低。

· 长期收益:水性漆设备腐蚀性低,可延长循环水系统寿命,间接降低成本。

2. 技术创新路径

· 动态投加系统:通过浊度传感器实时监测漆渣量,精准控制药剂投加量,避免过量浪费。

· 复合药剂研制:开发兼具破粘与絮凝功能的单组份药剂,简化流程并提升效率。

· 工艺协同优化:结合滤膜或气浮装置,减少凝聚剂依赖,实现闭环处理。

水性漆因固含量高、漆渣分散性强,其漆雾凝聚剂用量通常高于油性漆。但随着相关规定趋严,水性漆的推广势不可挡。通过技术创新(如智能投加系统、有效复合药剂)与工艺优化(如膜分离耦合),可逐步缩小用量差距,甚至实现综合成本更优。未来,水性漆废水处理将向“低药剂依赖、高循环利用率”方向演进,推动涂装行业转型。